Continental utiliza un robot UR10 reduciendo tiempos de cambio en un 50% en el centro de proceso de industrialización 4.0. la utilización de robots colaborativos le permite destacar en proyectos diferenciándose de la competencia.

Proyecto con UR10 reduciendo tiempos.

Continental es una empresa en constante crecimiento que, en sus 25 años de historia en la industria de la automoción, siempre se ha centrado en la innovación y, como resultado, ha ganado numerosos proyectos importantes ante la competencia de otros jugadores de primer nivel.

Cyril Hogard, gerente de planta en Continental Automotive Spain, enfatiza que uno de los desafíos principales de la industria es mejorar la productividad, dado que la empresa opera en un sector altamente competitivo. Cuando escuchó por primera vez sobre los robots colaborativos, hace 2 años, no tardó en convencerse de que los cobots serían el pilar del crecimiento de Continental Automotive dentro de la industria 4.0, basándose, entre otras cosas, en la rápida y fácil integración, el mínimo mantenimiento y la productividad mejorada.

Soluciones en la industria mediante robots colaborativos.

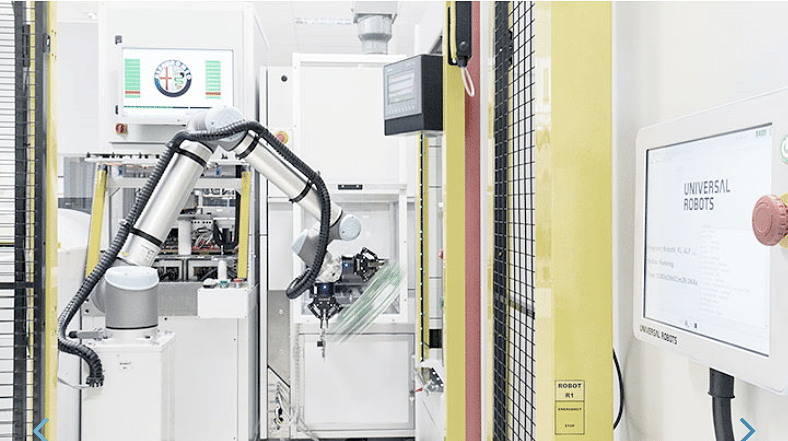

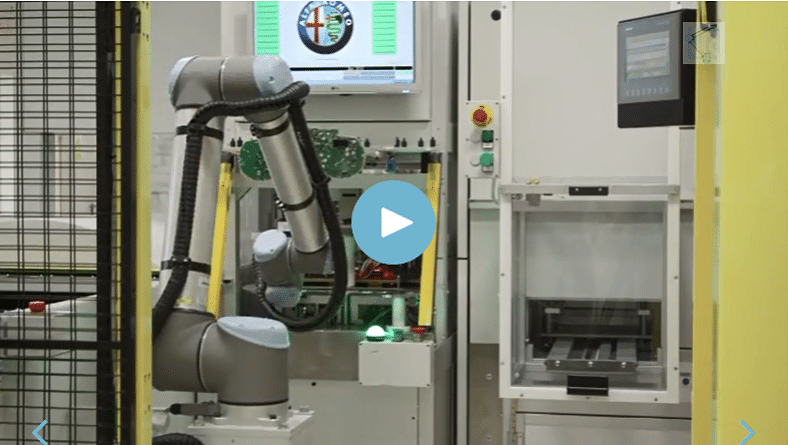

La empresa Continental Automotive Spain eligió Universal Robots para realizar las tareas de manipular y validar placas PCB y componentes durante su proceso de fabricación, una tarea monótona y repetitiva que, al mismo tiempo, requiere de precisión y delicadeza.

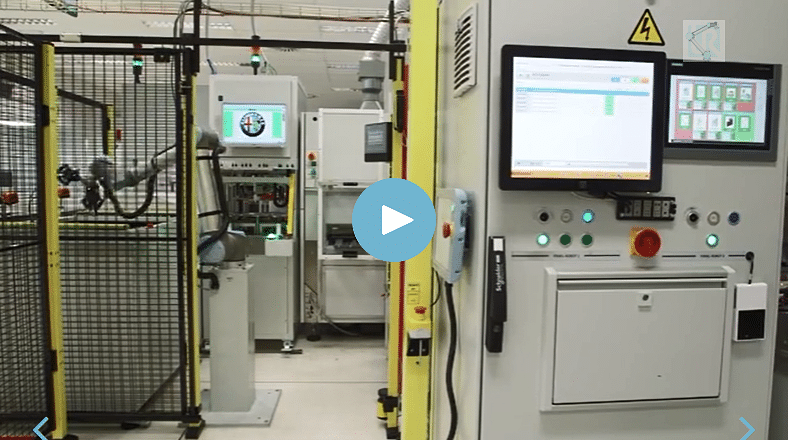

En un principio, instalaron dos robots UR10 reduciendo tiempos para cargar y descargar placas PCB y para ensamblar componentes. Actualmente, se han instalado seis cobots UR10 con tres proyectos de UR10 adicionales en camino.

El primer proyecto se inició con un entusiasmo especial, ya que el uso de robots colaboradores significaba trabajar con una tecnología de vanguardia con procesos basados en una filosofía robótica más moderna, de acuerdo con la nueva industria 4.0, pregonando el surgimiento de la Fábrica inteligente, donde la automoción y la Internet de las cosas industrial (IIOT, en inglés) son clave.

La aplicación de robots de UR la realizó el ingeniero Víctor Cantón, que aceptó el desafío a pesar de que no contaba con experiencia en robótica hasta entonces. Sin embargo, en unas semanas entendió lo básico de los cobots de UR y pudo comenzar la programación. Tener un UR disponible en una instancia tan temprana del proyecto le permitió realizar pruebas y cálculos del ciclo y los movimientos en un laboratorio, a fin de reestructurar y acelerar la implementación.

Ventajas:

El equipo de Continental está encantado con los resultados de la implementación de los cobots de UR en su línea de producción:

Control y flexibilidad: La empresa logró mantener el control sobre las decisiones realizadas por el robot gracias a una programación muy simple. Todos los elementos electrónicos y controladores están combinados dentro de un punto central, lo que les permite programar cambios sin la ayuda de expertos externos.

Menos carga para el equipo:

La llegada del cobot constituyó un cambio en el rol de los operadores, quienes ya no tienen que realizar tareas no especializadas, como mover componentes de una estación a la siguiente. Ahora se pueden concentrar en tareas especializadas que contribuyen a mejorar la producción.

Reducción del costo:

Automatizar el trabajo de partes y componentes móviles alrededor de la planta le ha permitido a Continental reducir los costos de operación, ya que se redujeron los tiempos de cambio en un 50 %, de 40 a 20 minutos, cuando se compara con la tarea realizada de forma manual.

Seguridad:

El equipo de Continental está más que satisfecho con las medidas de seguridad asociadas con los robots colaboradores. Por ejemplo, el operador puede ingresar a la celda en cualquier momento y el robot se detiene de inmediato gracias a sensores adicionales que lo suspenden cuando un operador se acerca al robot.

Desarrollado en esta web por tecnoplc.com. Documento original en www.universal-robots.com.