Un ejemplo para la colaboración hombre-robot en una fábrica alemana con implementación de un robot KUKA que flexibiliza la producción en un proceso de automatización y conexionado informático propio de la era Industria 4.0.

Colaboración hombre-robot en la Industria 4.0.

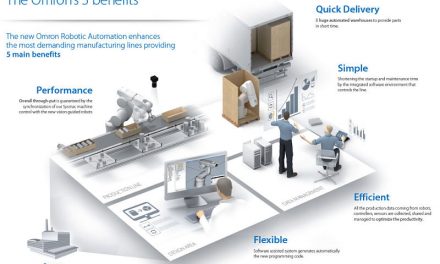

En la era de la industria 4.0, el desarrollo de la «Smart Factory» gana terreno. Lo que más se demanda hoy día son líneas de producción variable, automatizadas e interconectadas, que permitan dar una respuesta rápida y flexible a los ciclos de vida del producto, cada vez más cortos. Por ello, cada vez importa más averiguar cómo puede la producción industrial en serie tener directamente en consideración los deseos de cada cliente final.

Colaboración Hombre-Robot en una fábrica alemana.

La empresa colaboradora de KUKA automatiza un sistema de producción aditivo con LBR iiwa.

La empresa alemana de ingeniería mecánica ARBURG ha desarrollado una línea de producción completamente automatizada y estrechamente interconectada por aplicaciones informáticas, con la que es posible individualizar productos de moldeo por inyección en serie directamente en la línea de producción, teniendo así en cuenta los deseos del cliente. El sistema de producción aditiva de ARBURG, freeformer, efectúa con esta finalidad inscripciones y símbolos individuales en plástico sobre el producto, convirténdolo en un ejemplar único. FPT, empresa colaboradora de KUKA, ha conseguido, además, automatizar el sistema freeformer.

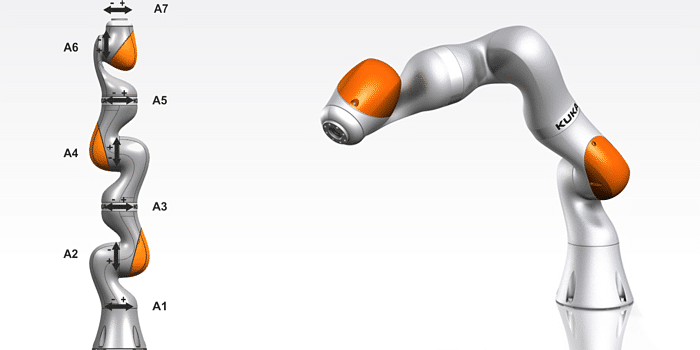

LBRiiwa como robot colaborativo.

La producción de tijeras de oficina personalizadas fue un evento destacado de la feria del plástico Fakuma 2015 al hilo del leitmotiv «Industria 4.0». Y, además: El KUKA LBR iiwa (intelligent industrial work assistent), el primer robot de estructura liviana sensitivo del mundo producido en serie para la industria que es capaz de interaccionar con las personas sin necesidad de una zona de protección. Este robot alía el moldeo por inyección a la producción aditiva. En la interconexión de estaciones mediante aplicaciones informáticas, el sistema de ordenador piloto ARBURG (ALS) juega un papel fundamental.

LBR iiwa maneja tijeras de oficina en la máquina de moldeo por inyección.

Al realizar el pedido de unas tijeras de oficina personalizadas, los clientes solicitan en una tableta, entre otras cosas, una inscripción personal para el mango de las mismas. La firma se digitaliza y se guarda en una tarjeta electrónica. La unidad de control de la máquina de moldeo por inyección la lee y da paso a la producción en serie. Al hacerlo, en las cuchillas de acero de un sistema robótico lineal efectúan la inyección en los mangos de plástico. Cada producto obtiene, grabado mediante láser, un código DM propio. A partir de este momento, el propio producto se convierte en portador de información y se le asigna una página web propia con todos los parámetros de producción y calidad. A continuación, por cada tijera de oficina, el KUKA LBR iiwa retira de la cinta transportadora todos los portapiezas de la célula de moldeo por inyección.

El producto se identifica mediante lectura por escáner de un código DM, tras lo cual se inicia el siguiente paso de producción. El LBR iiwa pasa al sistema freeformer las tijeras que van a personalizarse con la inscripción individual del cliente. Este se comunica mediante una interfaz Euromap 67 con el sistema del robot y efectúa la inscripción en 3D en plástico sobre el mango. Además, el LBR iiwa vuelve a coger cada una de las tijeras del freeformer y, a continuación, las envía al control de calidad.

Los sensores de momentos de articulaciones aportan una colaboración hombre-robot segura.

KUKA LBR iiwa tiene un papel fundamental en la producción en serie individualizable. Este robot de estructura liviana de gran movilidad, que cuenta con siete ejes, alía de un modo óptimo la fundición por inyección a la producción aditiva. Su poco peso y una combinación ideal entre alcance y capacidad de carga lo hacen particularmente propicio a los conceptos de producción de extrema flexibilidad. Con su técnica sensitiva de sensores, el LBR iiwa está concebido para la directa colaboración con sus «compañeros» humanos, maneja del mismo modo productos sensibles y no necesita una zona de protección. Si lo desean, los técnicos especialistas podrán incluso entregarle las piezas al propio robot, lo que hará que la producción sea más flexible y permitirá un ahorro de espacio.

Desarrollado en esta web por tecnoplc.com. Documento original en www.kuka-robotics.com